Вакуумная термическая обработка жизненно важна для производителей автомобильных и аэрокосмических компонентов из-за отраслевых требований к максимально возможному качеству. Пайка и обработка поверхности — это две области процесса, в которых используется вакуумная технология.

Пайка

Объем работы, производимой вакуумной пайкой, намного превышает объем работы любого другого процесса, в котором используются вакуумные печи. Транспортная (автомобильная и аэрокосмическая) промышленность послужила толчком к более широкому использованию вакуумных печей для пайки, а использование легких высокопрочных материалов также способствовало популярности пайки.

Как и при любой пайке, параметры, которые необходимо контролировать для получения механически прочных паяных соединений, включают:

- выбор основного металла и его характеристики;

- выбор и характеристики присадочного металла;

- компонентный дизайн;

- совместная конструкция и зазор;

- подготовка поверхности;

- характеристики текучести присадочного металла;

- температура и время;

- скорость и источник нагрева.

Рис. 1а. Пайка лопаток турбины реактивного двигателя в горизонтальной вакуумной печи

Некоторые факторы влияют на возможность получения металлургически надежного паяного соединения, влияя на поведение соединения. Другие факторы влияют на свойства основного металла, в то время как третьи влияют на взаимодействие между основным металлом и присадочным.

Воздействие на основной металл включает:

-

осаждение карбида,

-

водородное охрупчивание,

-

характеристики зоны термического влияния,

-

стабильность оксида,

-

серное охрупчивание.

Эффекты присадочного металла включают:

-

давление паров,

-

легирование,

-

фосфорное охрупчивание,

-

растрескивание под напряжением.

Эффекты взаимодействия включают:

-

термическую обработку после пайки,

-

коррозионную стойкость,

-

сочетание разнородных металлов.

Рис. 1б. Различные аэрокосмические компоненты, спаянные в вакуумной печи с нижней загрузкой.

Вакуумные печи могут быть как горизонтальными, так и вертикальными по конструкции (рис. 1а, 1б) и обладают техническими преимуществами, к которым относятся:

- Процесс позволяет выполнять пайку сложных, плотных узлов с глухими проходами, которые почти невозможно припаять и надлежащим образом очистить с помощью методов пайки под флюсом.

- Вакуумные печи, работающие при давлении от 10-5 до 10-4 мбар (от 10-5 до 10-4 торр), удаляют практически все газы, которые могут препятствовать течению припоя, предотвращают образование прочной оксидной пленки и способствуют смачиванию и растеканию припоя по кондиционируемым в вакууме поверхностям.

- Правильно обработанные детали выгружаются в чистом и светлом состоянии, зачастую без дополнительной обработки.

- Широкий спектр материалов — от алюминия, чугуна, нержавеющей стали, стали, сплавов титана, сплавов никеля и суперсплавов на основе кобальта — успешно спаивается в вакуумных печах без использования флюса.

В качестве припоя используется множество различных типов никелевых, никелево-медных, медных, золотых, палладиевых, алюминиевых и некоторых серебряных припоев. Обычно избегают сплавов, содержащих легко испаряющиеся элементы для снижения температуры плавления. Что касается термической обработки стали, припои на основе меди и никеля являются наиболее широко используемыми присадочными металлами.

Алюминий и алюминиевые сплавы

При пайке алюминиевых компонентов важно поддерживать уровень вакуума в диапазоне 10-5 мбар (10-5 торр) или выше. Детали нагревают до 575-590°C (1070-1100°F), в зависимости от сплава. Равномерность температуры имеет решающее значение, обычно ± 5,5 ° C (± 10 ° F) или лучше, и широко распространены многозонные печи с регулируемой температурой. Время цикла зависит от типа печи, конфигурации деталей и крепления деталей. Для крупных деталей и очень плотных загрузок требуются более длительные циклы.

Медь и медные сплавы

Медный присадочный металл, нанесенный на основной металл в виде пасты, фольги, плакированной или твердой меди, может быть припаян в вакууме. Следует признать, что высокое давление паров меди при ее температуре плавления вызывает некоторое испарение и нежелательное загрязнение внутренних частей печи. Чтобы предотвратить это действие, печь сначала откачивают до низкого давления от 10-2 до 10-4 мбар (от 10-2 до 10-4 торр) для удаления остаточного воздуха. Затем температуру повышают примерно до 955°C (1750°F), чтобы обеспечить дегазацию и удалить любое поверхностное загрязнение. Наконец, печь нагревают до температуры пайки – обычно 1100–1120°C (2000–2050°F) – при парциальном давлении инертного газа до 1 мбар (0,75 торр) для предотвращения испарения меди.

Когда пайка завершена, обычно в течение нескольких минут после достижения заданной температуры, изделие медленно охлаждается примерно до 980°C (1800°F), чтобы присадочный металл затвердел. Затем детали можно быстро охладить газовой закалкой, обычно в диапазоне 2 бар.

Сплавы на основе никеля

Пайка сплавов на основе никеля обычно выполняется без какого-либо парциального давления при уровне вакуума в диапазоне от 10-3 до 10-5 мбар (от 10-3 до 10-5 торр). Обычно предварительная выдержка при температуре 920-980°C (1700-1800°F) используется для обеспечения равномерного нагрева больших рабочих нагрузок. После пайки температура печи может быть снижена для дополнительной обработки раствором или закалкой перед охлаждением газа и разгрузкой.

Рис. 2. Типовые сотовые уплотнения

Пример процесса пайки в аэрокосмической отрасли

Сотовое уплотнение (рис. 2) представляет собой компонент реактивного двигателя, предназначенный для повышения эффективности двигателя за счет окружения аэродинамического профиля или лопатки турбины и предотвращения потока воздуха вокруг концов лопаток. Сотовые уплотнения изготавливаются из различных суперсплавов никеля и кобальта, предназначенных для работы в суровых условиях эксплуатации реактивных двигателей.

Обновление аддитивного производства

Прокатка и прихватка — два наиболее важных этапа в процессе сборки перед пайкой. Прочная липкость необходима для обеспечения плотного контакта и прочного соединения во время пайки. Все размеры устанавливаются в процессе прихватки. Допуски на пайку обычно составляют 0,25–0,50 мм (0,010–0,020 дюйма).

Надлежащая очистка является еще одним важным этапом перед пайкой. Перед подготовкой к пайке следует приложить все усилия, чтобы убедиться, что деталь чистая и не содержит оксидов, загрязнений и масел. Печной цикл столь же важен, как и подготовка детали для успешной операции пайки. Детали, которые изменяются слишком быстро, подвержены риску деформации и неравномерной температуры по всей сборке. Детали, которые не стабилизированы, не будут видеть надлежащего потока пайки. Если сборка охлаждается слишком быстро, существует риск деформации, растрескивания при охлаждении паяного соединения и разбрызгивания.

Рис. 3. Семейство авиакосмических, автомобильных и промышленных компонентов, иллюстрирующих универсальность науглероживания при низком давлении.

Пайка этих жаропрочных никелевых сплавов обычно выполняется при температуре 1040-1200°C (1900-2200°F) в вакууме от 10-4 до 10-5 мбар (от 10-4 до 10-5 торр). Пайку проводят при температуре на 40-65°C (100-150°F) выше температуры плавления припоя.

Общие проблемы включают разбрызгивание припоя, растрескивание при закалке и деформацию. Все эти проблемы можно предотвратить, контролируя чистоту детали, используя правильную технику установки, разрабатывая правильный рецепт пайки и правильно эксплуатируя печь. Многократная повторная пайка может быть выполнена с использованием более коротких циклов пайки при несколько более высоких температурах. Защитные краски, такие как оксид алюминия (предпочтительно), могут применяться для снижения риска нежелательного растекания при пайке.

Упрочнение науглероживанием и нитроцементацией

«Вакуумное» науглероживание при низком давлении (LPC) или «вакуумное» азотирование при низком давлении (LPCN) в сочетании с закалкой газом под высоким давлением (HPGQ) или закалкой в масле (OQ) становятся все более популярными за последнее десятилетие, причем такие отрасли, как аэрокосмическая, автомобильная и коммерческая термообработка, лидируют в использовании этой технологии (рис. 3-5). Принято считать, что низкое давление можно определить как науглероживание менее 27 мбар (20 Торр), обычно при температурах от 830 до 980°C (1525-1800°F) для науглероживания и 800-900°C (1475-1650°F) для нитроцементации. В последние несколько лет более высокие температуры науглероживания – до 1200°C (2200°F) в некоторых случаях – использовались для некоторых современных материалов. Также растет интерес к хромомарганцевым сталям как к альтернативе более дорогим традиционным маркам сплавов.

Рис. 4. Валы большегрузных автомобилей с науглероживанием низкого давления и закалкой в масле

Популярные углеводороды включают ацетилен (C2H2) и смеси ацетилена, такие как [ацетилен + водород] и [ацетилен + этилен (C2H4) + водород] и циклогексан (C6H12), жидкость. Использование пропана и метана, хотя и остается популярным, сокращается. Аммиак может быть добавлен к выбранному углеводородному газу, обычно во время диффузионных стадий нитроцементации. Управление технологическим процессом достигается за счет использования программ моделирования, применяемых к соответствующим кинетическим и диффузионным моделям, для определения времени усиления и диффузии для заданной глубины случая. Скорости переноса углерода в настоящее время хорошо известны для данной температуры, типа газа, давления газа и расхода.

В этих программах необходимо учитывать химический состав материала и площадь поверхности, а также начальный и конечный уровни поверхностного углерода. Прогнозирование глубины наплавки и профилей твердости является наиболее очевидным результатом этих программ, при этом продолжаются исследования в области прогнозирования микроструктурных результатов, таких как размер и распределение карбида, а также уровни остаточного аустенита.

Рис. 5. Шестерни автомобильных трансмиссий науглероженные низкого давления и закаленные газом высокого давления

Цементирование азотированием и нитроцементацией

Плазменное (ионное) азотирование (рис. 6) с использованием импульсных генераторов энергии является альтернативой традиционному процессу газового азотирования. Азотирование используется во многих областях для повышения износостойкости и улучшения трения скольжения, а также в компонентах, где важны повышенная несущая способность, усталостная прочность и коррозионная стойкость. Коррозионная стойкость может быть особенно повышена за счет постоксидной обработки плазмой.

Рис. 6. Плазменное азотирование автомобильных коленвалов

Изменения размеров минимальны, а процесс маскирования при селективном азотировании прост и эффективен. При плазменном азотировании газообразный азот используется при низких давлениях в диапазоне 1-10 мбар (0,75-7,5 торр) в качестве источника переноса азота. При температуре выше 1000°C (1832°F) азот становится реактивным при приложении электрического поля в диапазоне 300-1200 В.

Электрическое поле устанавливается таким образом, что рабочая нагрузка находится под отрицательным потенциалом (катод), а стенка печи - под потенциалом земли (анод). Перенос азота обусловлен притяжением положительно заряженных ионов азота к катоду (заготовкам) при процессах ионизации и возбуждения, происходящих в тлеющем разряде вблизи поверхности катода. Скорость переноса азота можно регулировать, разбавляя газообразный азот водородом (более 75%). Чем выше концентрация азота, тем толще слой соединения.

Составной слой состоит из нитридов железа и сплавов, образующихся во внешней области рис. 6, на котором показано плазменное азотирование автомобильных коленчатых валов. Согласно фазовой диаграмме железо-азот, в основном возможны два нитрида железа: бедная азотом гамма-прим (γ') фаза (Fe4N) и богатая азотом эпсилон-фаза (ε) (Fe2-3N).

Температура заготовки является еще одним важным регулируемым параметром. Глубина диффузионного слоя также сильно зависит от температуры азотирования, однородности детали и времени. При заданной температуре глубина корпуса увеличивается примерно пропорционально квадратному корню из времени. Третьей переменной процесса является мощность плазмы или плотность тока, которая зависит от площади поверхности и влияет на толщину слоя соединения.

Плазменная нитроцементация достигается добавлением небольших количеств (1-3%) метана или газообразного диоксида углерода в смесь азота и водорода для получения слоя углеродсодержащего эпсилон (ε) соединения (Fe2-3CxNy). Он обычно используется только для нелегированных сталей и чугунов.

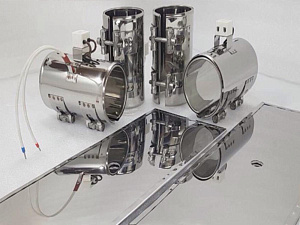

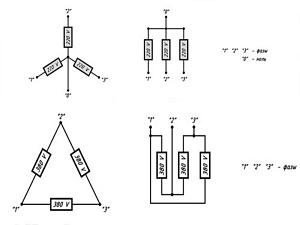

Нагреватели для вакуумных печей

Компания Полимернагрев производит различные типы нагревательных элементов для вакуумных печей, в зависимости от сферы применения и необходимого температурного режима. Звоните нам по телефону и получите подробную консультацию уже сегодня!