Существует два основных типа выдувного формования: экструзия и литье под давлением с раздувом. Они различаются в зависимости от способа производства преформы или заготовки. Заготовка - это более общий термин, используемый для описания нагретой пластиковой трубки, в то время как заготовка обычно ассоциируется с экструзией с раздувом. Третий тип, формование с раздувом и растяжением, в основном представляет собой модификацию двух основных типов, которые используются для создания двухосно ориентированных пластиков. У этих процессов есть свои плюсы и минусы, которые направлены на обслуживание конкретного случая.

Экструзионно-раздувное формование

Экструзионно-раздувное формование включает экструзию заготовки заданной длины, которая удерживается на концах разъемной головкой. Заготовка запечатана с одного конца, а другой конец подсоединен к источнику воздуха. Подается сжатый воздух, который надувает заготовку. Матрицы обычно холодные, что охлаждает надутый расплавленный пластик, когда он встречается с поверхностью матрицы. Когда размеры продукта стабильны, пресс-форма открывается для выталкивания продукта.

Существует два основных типа экструзионного выдувного формования, которые классифицируются по способу экструзии пластика для создания заготовки. Это непрерывное и прерывистое выдувное формование.

Экструзионно-выдувное формование

Непрерывное экструзионное выдувное формование

В этом методе заготовка непрерывно экструдируется из экструзионной машины. Гомогенизация полимера осуществляется непрерывно. После экструзии заготовка разрезается половинками закрывающей формы. Эти половины формы могут иметь различные типы в зависимости от установки и перемещения формы. Одна конфигурация представляет собой челночный пресс, который может удерживать одну или несколько заготовок, расположенных горизонтально рядом друг с другом. Челночный пресс дешевле, чем другие конфигурации, но имеет меньшую производительность.

Выдувное формование с челночным прессом

Другой тип - вращающееся колесо, которое может быть горизонтальным или вертикальным. В этом типе несколько форм расположены на периферии вращающегося колеса. Различные секции вращающегося колеса соответствуют процессам выдувного формования: зажиму, резке, надуванию, охлаждению и выталкиванию заготовки. Формы используются постоянно, поскольку они вращаются вокруг оси колеса. Тип вращающегося колеса подходит для крупносерийного производства.

Экструзионное формование с вращающимся колесом

Непрерывное выдувное формование подходит для производства пластмассовых деталей небольшого и среднего размера, требующих меньших вложений и менее сложных операций. Однако для производства более крупных изделий необходимо использовать пластик с подходящей вязкостью и хорошей прочностью расплава. Это необходимо для предотвращения провисания, которое может повлиять на качество продукта. Непрерывное выдувное формование также используется для выдувания термочувствительных пластиков, таких как ПВХ. Это связано с более короткими временами цикла, которые ограничивают разрушение или нежелательное отверждение полимера.

Прерывистая экструзия - выдувное формование

При прерывистом выдувном формовании процесс экструзии начинается, когда в головке экструдера или аккумуляторе имеется достаточная масса расплава. Гомогенизация периодически производятся внутри экструзионного цилиндра. В конце ствола партия выдерживается до тех пор, пока не будет набран достаточный объем и предыдущая партия не будет закончена. Для экструдирования заготовок доступны разные типы машин. Наиболее популярны станки с поршневым винтом и с аккумуляторной головкой. Шнектип работает путем втягивания шнека, когда расплав собирается в головке экструдера. После приготовления партии шнек перемещается в продольном направлении, сжимая и экструдируя расплавленную массу, создавая заготовку. Головка аккумуляторного типа, с другой стороны, работает, собирая массу расплава внутри головки аккумулятора. После того, как партия и форма подготовлены, плунжер выталкивает расплав, чтобы сформировать заготовку.

Экструзия с аккумуляторной головкой

Прерывистое выдувное формование используется для производства крупногабаритных изделий. Основное преимущество заключается в независимой скорости накопления и экструзии. Это позволяет ускорить экструзию больших заготовок. Более быстрое выдавливание означает меньшее время суспендирования и меньшее провисание. Таким образом, изделия, изготовленные из больших заготовок, могут быть получены даже из пластмасс, имеющих низкую прочность расплава.

Экструзионно-выдувное формование может создавать более сложные изделия с несколькими слоями за счет использования технологии соэкструзии. Соэкструзионное формование с раздувом предполагает самостоятельную экструзию пластиков с разными свойствами. Многослойный пластиковый расплав собирается и готовится в головке для совместной экструзии, аналогичной аккумуляторной. Несколько плашек давят на головку для совместной экструзии, продавливая расплав через матрицу с несколькими сердечниками. После формирования многослойной заготовки продолжается обычный процесс выдувного формования. Соэкструзия используется в тех случаях, когда требуются хорошие барьерные свойства, в то же время обеспечивая структурную жесткость и низкую стоимость. Примерами являются бутылки для газированных напитков и масел, емкости для химикатов и топливные баки.

Головка для соэкструзии

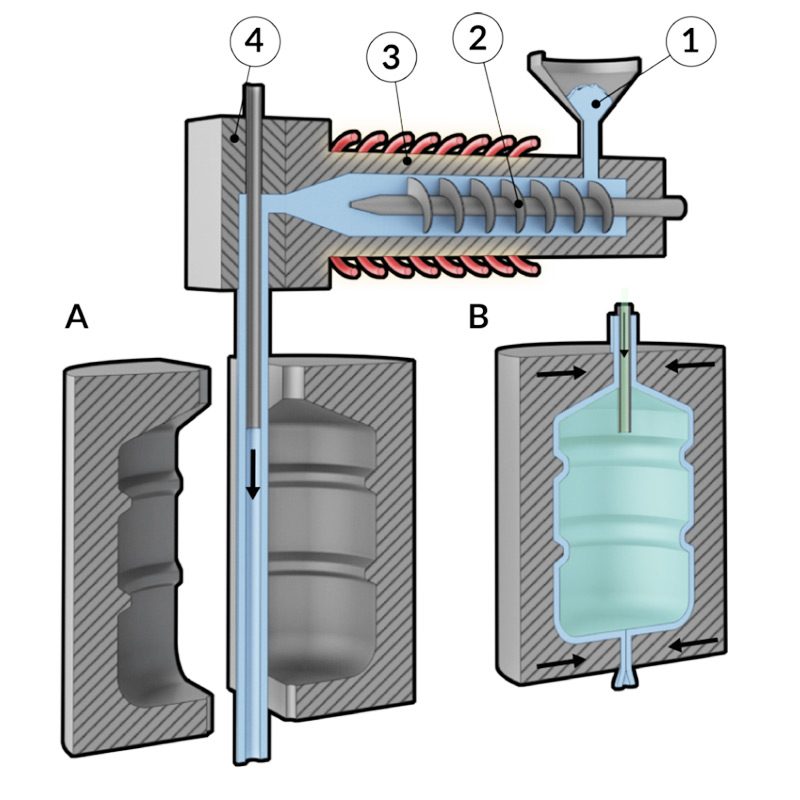

Литье под давлением с раздувом

Этот процесс сочетает литье под давлением с формованием преформы с выдувным формованием. Процесс литья под давлением с раздувом начинается с плавления и гомогенизации пластика. Это делается в пластификаторе и шнековом экструдере, который обычно представляет собой возвратно-поступательный шнек. При этом действуют те же принципы, что и при прерывистом экструзионном процессе. Его главное отличие - использование формы для преформ с металлическим стержнем, заключенным в центре. Типичная установка этих металлических стержней представляет собой вращающийся стол с тремя секциями, каждая из которых соответствует фазе цикла выдувного формования.

Первый этап - это закачка расплава. Когда партия закончена, ее вводят в форму для преформы, содержащую металлический стержень. Пресс-форма для преформы состоит из двух штампов; один неподвижен, а другой подвижен. После впрыска температура пластика снижается до тех пор, пока не будет достигнута вязкость, достаточная для сохранения формы. Второй этап включает перенос преформы в другой набор форм, которые содержат профиль конечного продукта. Затем преформы выдуваются для придания формы. После достижения размеров формы пластик затем охлаждается для выталкивания. Последняя фаза - это фаза выброса, когда матрица открывается для выпуска продукта.

Литье под давлением с раздувом

Некоторые термопластавтоматы могут иметь дополнительные фазы. Дополнительные фазы используются для дополнительных циклов нагрева или охлаждения, кондиционирования преформ, нанесения покрытия и других вторичных процессов.

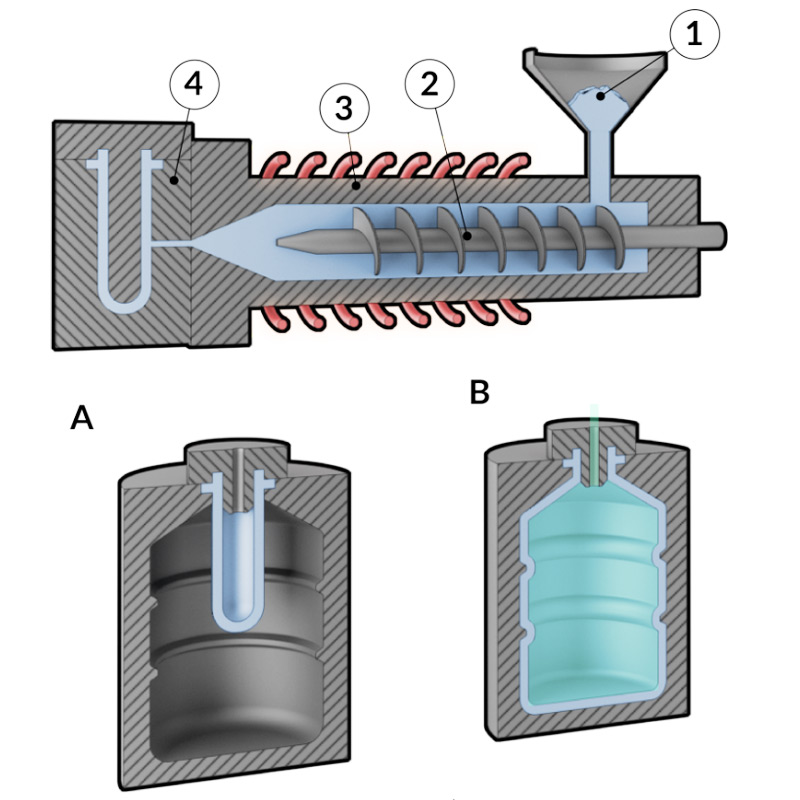

Формование с раздувом и вытяжкой

Формование с раздувом под давлением, также известное как литье под давлением с раздувом и вытяжкой, в основном является модификацией процесса литья под давлением с раздувом. Этот процесс также включает три основных этапа с дополнительным этапом на этапе выдувного формования. При формовании с раздувом и вытяжкой преформа создается путем впрыскивания расплава пластика в матрицу с металлической дорожкой в центре. Затем разработанная преформа переносится в форму для продукта при подготовке к фазе формования раздувом. Перед накачиванием преформы ее сначала растягивают до определенной длины с помощью натяжного стержня. После растяжения пластиковый расплав надувается до формы конечного продукта. После формования продукт охлаждается и выталкивается.

Литье под давлением с раздувом и вытяжкой

Формование с раздувом не ограничивается литьем пластика. Растяжение также можно осуществить в машине для экструзионно-раздувного формования. Это достигается путем частичного выдавливания заготовки и ее растягивания с помощью тяги. Затем его закрывают штампом и надувают для придания формы.

Экструзионно-выдувное формование с двухосной ориентацией

Основная цель формования с раздувом и вытяжкой - создать продукт из двухосно ориентированного пластика. Двухосная ориентация - это процесс, при котором пластик растягивается в двух направлениях. В продольном направлении пластик растягивается растягивающимся стержнем, в то время как в поперечном направлении пластик растягивается за счет надувания. Биаксиально ориентированный пластик обладает многими желательными качествами, включая высокую прочность на удар, растяжение и разрыв, улучшенные барьерные свойства и превосходную прозрачность. Благодаря повышенным механическим свойствам бутылки и упаковочные материалы могут изготавливаться с более тонкими стенками. Обратите внимание, что не все пластмассы могут быть двухосно ориентированы. Кроме того, пластиковая масса должна иметь нужные свойства и качество, чтобы она могла растягиваться без разрывов, пятен или других дефектов. Пластмассы, используемые в этом типе применения, - это ПЭТ, ПП и ПВХ.

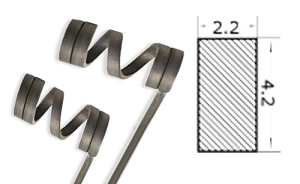

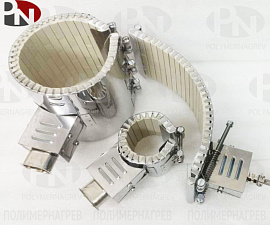

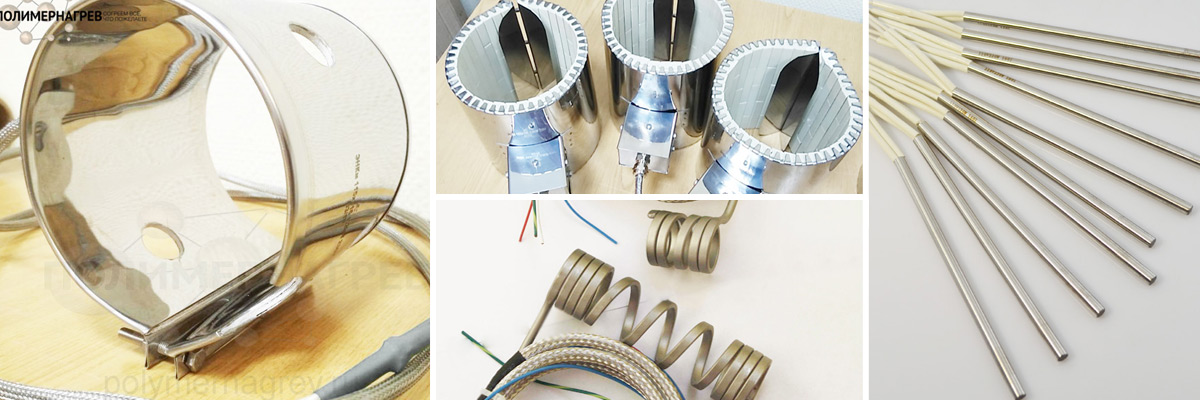

Нагреватели для выдувного формования от компании Полимернагрев

Компания Полимернагрев производит различные типы электронагревателей, которые применяются при выдувном формовании. Мы изготавливаем кольцевые нагреватели для цилиндров экструдера и термопластавтомата, включая нагреватели сопел и формующих головок, плоские нагреватели, патронные ТЭНы для металлических пресс-форм и плит, спиральные нагреватели для горячеканальных пресс-форм и гибкие ТЭНы. Также у нас вы можете приобрести термопары для контроля температуры процесса экструзии и литья, а также шкафы управления нагревателями.