Нержавеющая сталь на сегодня занимает лидирующие позиции среди материалов благодаря своей технологической продвинутости и широкому применению в различных областях промышленной обработки металлов. Лазерная резка этого металла выделяется среди прочих методов обработки благодаря своей эффективности, обеспечивая высочайшее качество и производительность. Именно этой технике и будет посвящена наша статья.

Особенности лазерной резки нержавеющей стали

Лазерная резка нержавеющей стали является одним из самых сложных методов обработки, но благодаря высокой устойчивости стали к разрушениям, лазер обеспечивает наилучшие результаты среди доступных способов. В сравнении, другие методы металлообработки не показывают таких же эффективных результатов при работе с нержавеющей сталью.

Когда речь идет о листовом алюминии, лазерная резка часто становится единственно возможным выбором. Это обусловлено тем, что высокие температуры приводят к окислению поверхности алюминия, вызывая появление холодных трещин. Механический раскрой металла в этом случае также показывает низкую эффективность.

Процесс обработки нержавеющей стали представляет определенные сложности, которые напрямую связаны с характеристиками самого сплава. В частности, высокое содержание легирующих элементов в нержавеющей стали может приводить к образованию шлака на поверхности разреза. Также в области нагрева формируются тугоплавкие оксиды, что затрудняет процесс проникновения лазера вдоль линии реза и ведет к повышенному потреблению электроэнергии. Добавление высокого содержания хрома и никеля делает стали менее текучими, что дополнительно усложняет задачу лазерной резки.

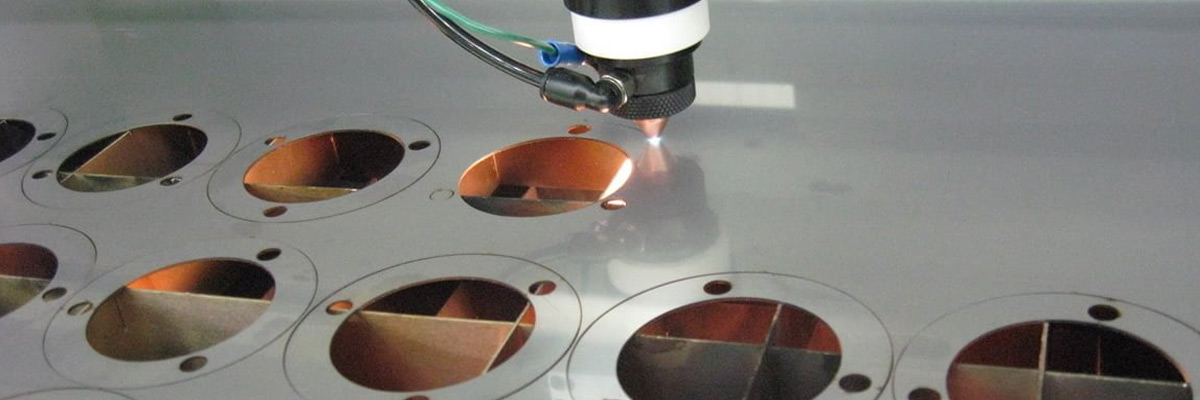

При лазерной резке используется высокочистый азот, который подается под давлением 20 атмосфер непосредственно в область реза. В случае работы с толстыми металлическими листами, лазерный луч проникает глубоко в материал, создавая условия для проникновения газа внутрь. В результате, формируемое отверстие получается с диаметром, превышающим ширину собственно разреза, что обеспечивает увеличенный приток азота к зоне расплавленного металла.

Преимущества резки нержавейки лазером

Лазерная резка нержавеющей стали обеспечивается с помощью передовых лазерных систем, которые допускают создание изделий с высокой степенью сложности формы. Этот процесс проходит в автоматическом режиме, где лазер выступает в роли точного и эффективного режущего инструмента. Управление траекторией лазерного луча происходит благодаря компьютерной программе, задающей необходимые параметры движения. В результате, производимые компоненты отличаются отсутствием деформаций, сколов и других нежелательных дефектов на поверхности среза.

Лазерная резка нержавеющей стали представляет собой процесс с рядом значительных преимуществ, применимых к сталям любых марок:

- Точность резки остается впечатляюще высокой, с погрешностью не более 0,08 мм;

- Предоставляется возможность тонкой настройки мощности луча, обеспечивая максимальную адаптивность;

- Процесс характеризуется высокой скоростью обработки листового металла;

- Эффективность метода подразумевает минимальные отходы материала;

- Лазер обеспечивает деликатное воздействие на металл, сохраняя его устойчивость к коррозии;

- Универсальность технологии позволяет резать металлические листы различной толщины;

- Обеспечивается строгое соблюдение всех заданных размеров и форм заготовок с высочайшей точностью.

Дополнительные преимущества лазерной обработки перед другими методами металлообработки включают:

- Высочайшая точность резки достигается благодаря программному автоматизированному контролю качества и выполнения работ, что позволяет создавать детали сложной конструкции.

- Лазерные системы обладают высокой производительностью, что обеспечивает своевременное выполнение даже срочных и сложных заданий.

- Нагревание материала происходит исключительно в области реза, минимизируя термическое воздействие на остальные участки.

- Способность лазерного оборудования к выполнению контурного раскроя любой степени сложности.

- Эффективное управление использованием материала с помощью встроенного компьютера, который программно оптимизирует расположение всех необходимых форм заготовок для максимальной экономии.

- Возможность формирования отверстий минимальным диаметром до 0,5 мм, что расширяет возможности дизайна и производства.

Лазерная обработка металлов является одним из наиболее прогрессивных методов в современной металлообработке, что мотивирует заказчиков отказываться от устаревших подходов в пользу новейших технологий.

Применение лазерной технологии позволяет производителям существенно повышать качество своей продукции и предоставлять услуги по выполнению заказов по индивидуальным требованиям.

При этом лазерная резка не влияет на физические характеристики нержавеющей стали, делая ее подходящей для обработки всех ее видов, независимо от их плотности и теплопроводности.

Как осуществляется лазерная резка нержавейки?

Лазерная резка нержавеющей стали производится без прямого физического контакта между инструментом и обрабатываемым материалом, благодаря чему снижается риск повреждения или деформации. Процесс управляется с помощью программных команд, а само резание осуществляется сфокусированным световым лучом.

Лазерный луч фокусируется на поверхности металла, вызывая его мгновенное воспламенение, плавление и, в конечном итоге, испарение. Этот процесс становится возможным благодаря уникальным характеристикам лазера:

- Монохроматичность: длина волны лазерного луча остается постоянной, обеспечивая точную фокусировку через стандартные оптические линзы на любой поверхности.

- Направленность: из-за минимального угла расходимости луча, он точно и эффективно сфокусирован на нужном участке обработки.

- Когерентность: согласованные колебания волн в луче создают резонанс, значительно усиливающий эффективность лазерного излучения.

При достижении точки кипения металла под воздействием лазера, материал начинает испаряться, а благодаря теплопроводности металла, процесс плавления проникает глубже в материал, обеспечивая чистый и точный рез.

Лазерная обработка металлов эффективно применяется как к мягким сплавам, так и к тонколистовому металлу. Этот процесс может быть выполнен двумя основными методами:

- Резка лазером через плавление нержавеющей стали: Этот метод является наиболее распространенным и экономически выгодным. Сфокусированный лазерный луч быстро нагревает металл в точке контакта, заставляя его плавиться. Благодаря контролируемому перемещению лазерного луча, возможно формирование деталей заданной формы и размера.

- Резка лазером через испарение нержавеющей стали: При этом методе лазерный луч нагревает металл до температуры его испарения, позволяя выполнить более точные и чистые срезы. Этот способ требует большей энергии по сравнению с методом плавления, но предлагает высокую точность в обработке.

Оба метода лазерной резки обеспечивают высокую точность и позволяют достигать исключительных результатов в металлообработке, делая их предпочтительными для различных производственных задач.

Когда металл подвергается чрезмерному нагреву, его молекулы достигают точки кипения, что приводит к мгновенному испарению материала.

Метод резки через испарение считается особенно эффективным и точным, однако он требует значительных энергетических затрат и мощностей, что делает его более дорогим по сравнению с другими методами. Это, в свою очередь, может увеличить стоимость производства.

Лазерная резка предоставляет два основных режима обработки металла:

- Врезка: Этот режим используется для создания сквозных отверстий разного диаметра. С его помощью можно выполнять как микроотверстия, так и разрезы с минимальной шириной.

- Раскрой: Процесс начинается с прожига металлической заготовки для создания начальной точки (пробоины минимального размера), после чего режущая головка перемещается по траектории, заданной программой управления станком.

Оба режима позволяют достигать высокой точности и эффективности в обработке металла, делая лазерную резку предпочтительным методом для выполнения широкого спектра производственных задач.

В процессе лазерной резки нержавеющей стали структура металла в области воздействия луча подвергается изменениям, протекающим в три последовательных этапа:

- Нагрев металла: Инициация процесса начинается с нагрева металла до температур, при которых он становится податливым к дальнейшим преобразованиям.

- Плавление металла: После достижения критической температуры металл начинает плавиться, что обеспечивает возможность его последующего формирования или разрезания.

- Испарение частиц распада: В конечной фазе, при достижении ещё более высоких температур, происходит испарение материала, что приводит к разделению металла вдоль линии реза.

Лазерный луч функционирует как высокотемпературный источник тепла, сосредотачивая энергию в себе и достигая мощности до 100 МВт на квадратный сантиметр при сечении всего 10–20 микрометров. Эффективность и скорость каждого этапа разрушения напрямую зависят от мощности источника. Благодаря концентрации тепловой энергии в узком участке, лазер мгновенно расплавляет металл в зоне воздействия, инициируя термохимические реакции, которые изменяют его структуру.

Какое оборудование используется для лазерной резки нержавейки?

Для лазерной резки нержавеющей стали используется специализированное оборудование, основные характеристики которого включают давление и состав газовой струи, тип обрабатываемого материала, а также интенсивность и мощность лазерного луча. Рассмотрим типы установок для лазерной резки:

- Твердотельные установки: Эти системы используют кристаллы, такие как рубин, алюмоиттриевый гранат или неодимовое стекло, в качестве рабочего элемента. Угол падения светового потока на эти кристаллы строго регулируется для обеспечения эффективности процесса. Такие установки могут быть маломощными, что делает их подходящими для раскроя цветных металлов и гравировки, а также их можно использовать в небольших производственных условиях для ручной обработки.

- Газовые установки: В этих системах активным элементом выступает газ, который возбуждается в электрическом поле и начинает излучать монохроматический свет. Особенно популярны установки на основе диоксида углерода, отличающиеся компактностью, простотой в эксплуатации и достаточной мощностью для выполнения широкого спектра задач по обработке металлов.

- Газодинамические установки: Эти системы являются наиболее сложными и мощными, что делает процесс обработки нержавеющей стали с их помощью дорогостоящим. Газ, чаще всего углекислый, нагревается до экстремально высоких температур и затем расширяется через узкое отверстие, охлаждаясь и выделяя энергию для формирования лазерного луча. Такие установки обеспечивают высокую точность обработки, позволяя полученные детали непосредственно отправлять на дальнейшую обработку, например, в гибочный цех.

Выбор типа лазерной установки зависит от конкретных требований производственного процесса, включая необходимую мощность, точность обработки и стоимость оборудования.

Оборудование для лазерной резки и гравировки нержавеющей стали включает в себя несколько ключевых компонентов и систем, каждая из которых выполняет определенную функцию в процессе обработки:

- Излучатель (лазерный источник): Этот компонент отвечает за генерацию лазерных пучков, которые затем используются для резки или гравировки материала.

- Система перемещения и формирования лазерного луча: Эта система преобразует исходные лазерные пучки в непрерывный луч, который затем фокусируется в требуемой точке на обрабатываемой поверхности. Фокусировка луча достигается с помощью специализированных линз или зеркал.

- Система создания и транспортировки газа: В этой системе подготавливается рабочий газ (например, кислород, азот или воздух), который используется для выдувания расплавленного металла из зоны реза и/или для защиты обрабатываемой поверхности от окисления. Газ подается в зону резки через специальное сопло.

- Координирующее устройство: Этот компонент управляет взаимодействием между лазерным лучом и заготовкой, обеспечивая точное перемещение луча и/или заготовки для получения желаемого результата резки или гравировки.

- Система автоматики: Система автоматического управления координирует работу всех компонентов установки, контролируя процесс резки или гравировки. Она задает необходимые параметры резки (скорость, мощность луча, направление и т.д.) и регулирует работу системы подачи газа, а также следит за соблюдением заданных команд и корректирует действия в случае отклонений.

Вместе эти компоненты и системы обеспечивают высокую точность, скорость и качество лазерной обработки металлов, позволяя выполнить резку или гравировку с максимальной эффективностью.

Специализированные установки для лазерной резки, предназначенные для работы с трубами и обработки пластичных и мягких материалов, расширяют возможности применения этой технологии. Лазерная резка обретает все большую популярность в различных сферах производства благодаря ее способности значительно сокращать трудоемкость процессов и уменьшать потребность в ручном труде. Эта технология позволяет не только упростить и ускорить производственные операции, но и повысить точность и качество обработки материалов.

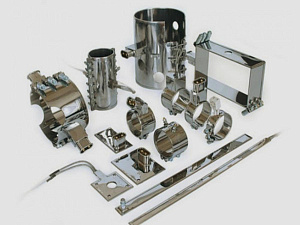

Лазерная резка нержавеющей стали находит широкое применение в производстве различных деталей, включая нагревательные элементы, компоненты для машиностроения, строительства, авиастроения, а также в создании декоративных элементов и изделий из металла. Прецизионность резки лазером позволяет изготавливать изделия с сложными контурами и высокой степенью детализации, открывая новые возможности для дизайна и архитектуры.

Благодаря своей универсальности, лазерная резка стала неотъемлемой частью современного производства, обеспечивая эффективность и экономию ресурсов на многих производственных площадках.

Мы рады сообщить, что наша компания "Полимернагрев" расширила спектр предлагаемых услуг и теперь предоставляет услуги лазерной резки нержавеющей стали. Благодаря внедрению передовых технологий лазерной обработки, мы готовы выполнить заказы любой сложности, обеспечивая высочайшее качество и точность резки.

Лазерная резка нержавеющей стали позволяет нам изготавливать детали и конструкции для широкого спектра отраслей, включая машиностроение, строительство и дизайн. Наши услуги открывают новые возможности для реализации индивидуальных проектов, в том числе создания уникальных декоративных элементов, компонентов для промышленного оборудования и многое другое.

"Полимернагрев" гарантирует высокую производительность, точность выполнения заказов и оптимальные сроки изготовления. Обращаясь к нам, вы получаете профессиональный подход, индивидуальное решение задач и качественный результат, соответствующий самым высоким стандартам.